组批和浸水

出处:按学科分类—工业技术 中国轻工业出版社《皮革工业手册制革分册》第114页(2731字)

(一)组批

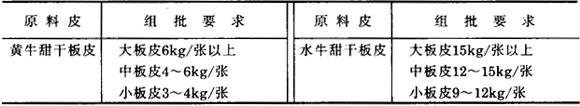

根据原料皮板别、路分、张幅大小、质量轻重、厚薄等进行分类。尽量将同一板别、路分,张幅大小、质量、厚薄大致相同的原料皮组成同一生产批。此外,将有溜毛、腐烂现象的原料皮及早挑出尽快投产。组批时,制革厂根据浸水设备的容量,如转鼓、划槽、池子,应使每批原料皮的质量和张数尽量一致,每批皮的张幅大小和质量、厚薄相对均匀,这有利于各个皮张在加工设备内受到的机械作用和化学作用比较一致,便于把握各个工序技术控制要求,避免同批皮因张幅大小、质量、厚薄不同而引起各工序技术控制不准,而影响产品品质。原料皮组批见表2-9。

表2-9 原料皮组批

(二)浸水

1.浸水的目的

(1)使防腐保存失去水分的原料皮恢复到天然的鲜皮状态。

(2)除去原料皮上的血污、泥沙和粪便。

(3)除去防腐剂和杀虫剂等。

(4)除去水溶性蛋白质,基本消除胶原纤维的粘结现象。

(5)除去皮下组织层,有利于原料皮的回软。

(6)松动毛根,有助于脱毛。

2.加速浸水的技术措施

(1)机械处理:转鼓摔软,但必须注意原料皮经过浸水变软后才能进行,否则容易引起松软部位的松面。通过机器去肉或手工去肉,除去皮下组织层,使水从肉面渗入皮内,加速回软,另外还产生松动真皮层胶原纤维的作用。

(2)升高浸水温度:浸水液的温度可以升高到28℃,能加速水的渗透扩散作用,使原料皮加速充水,缩短浸水时间。但是水温不宜升得过高,否则会使水中细菌繁殖加快,引起皮质损失过大,甚至发生烂皮。

(3)加浸水助剂:在浸水时加入适量浸水助剂,使原料皮回软快而均匀,缩短浸水时间,见表2-10。

表2-10 浸水助剂的用量及使用范围

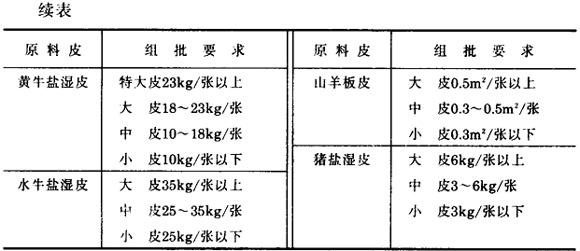

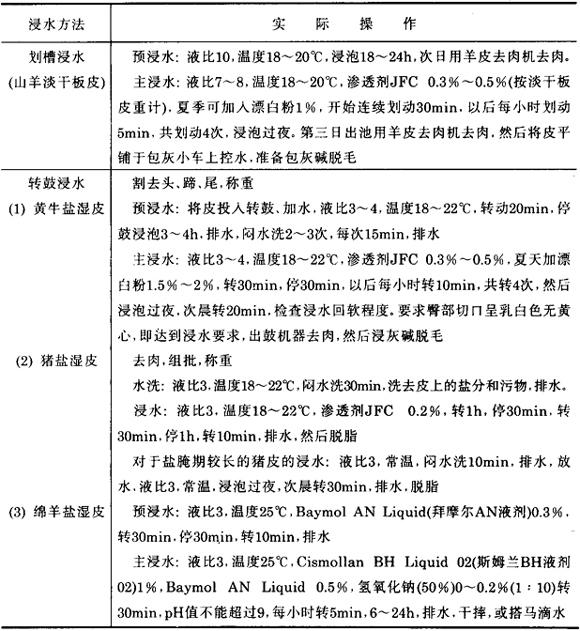

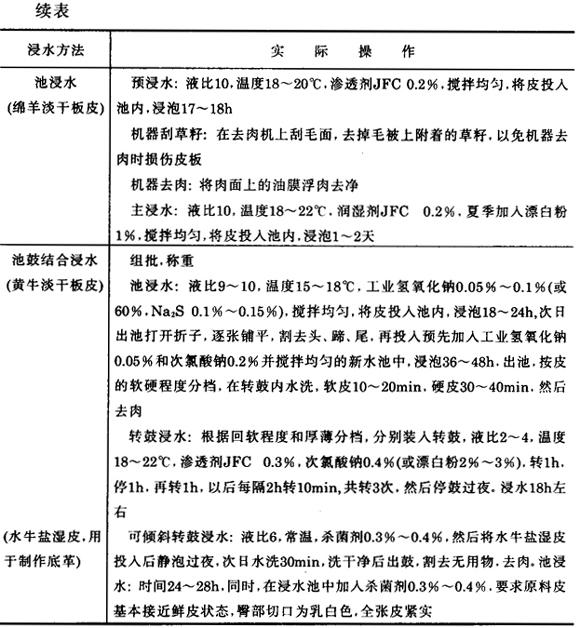

3.浸水方法

浸水方法根据浸水所用的设备可分为划槽浸水、池浸水、转鼓浸水、划槽转鼓结合浸水、池子转鼓结合浸水等。划槽浸水主要用于皮板薄、张幅小的原料皮,如山羊淡干板皮、绵羊盐湿皮、小牛盐湿皮等的浸水。转鼓浸水一般适用于张幅较大、皮板转厚的原料皮,如牛皮、猪皮、骡马皮等的浸水。池浸水主要用于甜干皮或淡干皮的预浸水。

表2-11 浸水方法举例

4.浸水技术控制要求及注意事项

浸水技术控制好与坏对成革品质关系很大。浸水不足,会引起成革身骨扁薄、板硬、不丰满,颈皱和腹部肥皱展不开,粒面粗,弹性差,延伸性小等缺陷。浸水过度,容易引起成革松面。所以,在鞣前准备过程中应首先把好浸水技术控制要求。

(1)浸水技术控制要求

①整张皮浸透、浸软,回软均匀,尽量恢复到鲜皮状态。全张皮无僵硬部位,臀部、颈部切口呈均匀一致的乳白色。

②浸水皮毛面、肉面清洁,无血污、泥沙及防腐剂、杀虫剂等。

③除净皮下组织层,尤其是猪皮皮下脂肪组织中的脂肪锥(即油窝)内的脂肪。加强皮张最厚部位和颈部的去肉,有助于消除颈皱或粗面,但去肉时不得有刀洞、撕破现象,保证皮形完整。

④不得有明显的溜毛、烂面等腐败现象。

(2)注意事项

①要注意季节和水温变化情况,以便及时调整延长或缩短浸水时间和相应增减浸水助剂和防腐剂用量。

②用碱类助浸水时,其用量应严格控制浸水液pH值不得超过10.5~11,否则就可能引起不希望的膨胀。

③浸水时浸水皮不得露出水面。池浸水或划槽浸水时每次换水应将池底清洗干净,夏天最好常消毒,还应勤换水。

④当浸水温度超过25℃时,应采取防腐措施,可向皮中加入漂白粉1%~2%(按原料皮重计)或次氯酸钠0.2%~0.3%,或者勤换水。

⑤加强软硬分档,给予不同的化学和机械处理。在转鼓水洗或摔软时应注意原料皮已经浸水变软后才能进行。硬皮和软皮水洗或摔软时要严格控制时间,否则机械作用过强容易引起松面。

⑥猪皮去肉最好在盐腌前进行,这使回收的油脂品质好,盐腌防腐效果也好。在组批浸水前或浸水后再次去肉,进一步除去油脂,有利于脱脂和鞣前准备的其它后继工序顺利进行。

绵羊皮去肉一般在预浸水后进行,可以手工去肉,也可以机器去肉。必须注意的是在机器去肉前先去毛被上的草籽和杂物,再肉面去肉,否则会出现刀洞,损伤皮板,使成革等级率下降。

加强颈部去肉,有助于消除或减轻黄牛皮、山羊皮、绵羊皮的颈皱或粗面。

⑦发现有明显溜毛或烂面腐败的原料皮,尽早转入浸灰碱脱毛。

⑧对国外油脂含量较多的牛皮,在浸水过程中应进行脱脂。

⑨转鼓浸水要求转速为4r/min(转鼓Φ3.5m及3.5m以上)。