制作方法

出处:按学科分类—工业技术 中国轻工业出版社《焙烤工业实用手册》第332页(4766字)

1.和面

和面是制作方便面的第一道工序。所谓和面就是在原料面粉中加入添加剂、水,通过搅拌使之成为面团。和面工序对整个生产过程和产品质量有极为重要的影响。因此,必须准确控制加水量、加盐量、和面时间和温度。加水量一般为28%~38%,制造方便面以33%为好,但需根据面粉的质量及气候等条件进行调整。加水过量,则面团过软,会给轧制面片带来困难,烘焙时要多消耗热能。食盐虽然可提高面条的弹力,但使用过量,会降低面团的黏性,使面条变脆,故通常的加盐量为小麦面粉量的1.5%~2%。如果小麦面粉中蛋白质的含量较低,则盐要少加,相反则多加。冬季可少加,夏季则要多加。和面时若搅拌时间太短,小麦面粉和添加剂不能充分混合,淀粉和蛋白质不能充分吸水,就不能达到和面的要求,但搅拌时间过长,则因摩擦生热会使面团的温度升高,损伤面筋组织。

和面时,一般温度宜控制在20~25℃,搅拌速度可控制在70r/min。搅拌时间不超过20min,也不能少于10min。和面机有立式和卧式两种(卧式又有单轴和双轴之分)。立式和面机转速慢,发热量少,利于面筋的形成,但需较长的搅拌时间,卧式和面机的转速快,一般为55~100r/min,多数使用70~80r/min。

2.熟化

所谓面团的“熟化”就是在低温下“静置”0.5h左右,以改善面团的黏性、弹性和柔软性。将在和面机中搅拌均匀如豆腐渣状的面料送入熟化机中,进行静置熟化,其主要作用是使面粉中的蛋白质有较长的时间充分而均匀地吸收加入的盐水和碱水,形成比较细密的面筋网状组织,以改善面团的黏性、弹性和柔软度。熟化机的转速不宜太高,要求面料在熟化机中停留较长的时间,才能起到静置熟化的作用。熟化时间一般为15~45min,多为30min。熟化机的容积一般要求相当于生产线每小时产量的一半,如每小时的产量为500kg,则熟化机的存料量至少要为250kg,存料量多,则熟化时间长,效果好。熟化机一般设计成盘式,其中装一条回转杆进行搅拌,转速为5r/min左右,这样慢速搅拌可防止面料结块,也不致因搅拌过多而破坏面筋的网络组织。

3.复合压延

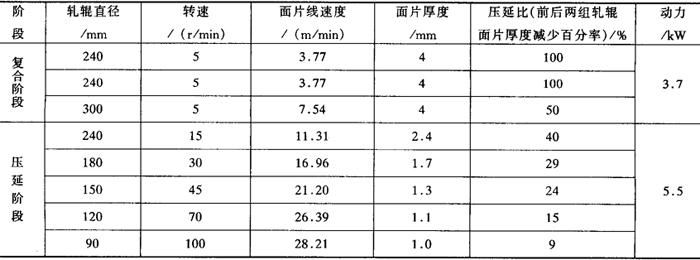

熟化后的面团先通过轧辊轧成两条面带,再通过复合机合并为一条面带,这就是复合压延。通过复合压延,可使面带成形,使面条中的面筋网络组织达到均匀分布。如要生产夹心式的强化方便面,只需多通过一道轧辊,使三层面带复合压延在一起便成。熟化后的面团经过复合压延后并为一条面带,面带由5~6组直径逐渐缩小、转速逐渐增加的压延辊顺次压延到所需厚度(0.8~1.0mm)。面带在通过每组轧辊时,厚度逐步减小,面团组织逐步分布均匀,强度逐步提高。复合压延技术参数见表2-3-3。

表2-3-3 复合压延技术参数表

4.切条折花

切条折花工序是生产方便面的关键技术之一,其基本原理是在切条机(面刀)下方,装有一个精密设计的波浪形成形导箱。经切条的面条进入导箱后,与导箱的前后壁发生碰撞而遇到抵抗阻力,又由于导箱下部的成形传送带的线速度慢于面条的线速度,从而形成了阻力面,使面条在阻力下弯曲折叠成细小的波浪形花纹。由于波形传送带的连续移动,便连续形成花纹。面条线速度和波形传送带线速度的速比大小将影响波纹的大小,速比大的波纹小,速比小的波纹大,一般速比为7∶1~10∶1。

我国的方便面多为平面形。一般宽度为1.2~1.5mm,切条后,再折成波浪形花纹。这种花纹美观,脱水快,切条时碎面条少,食用时复水时间短。

5.蒸面

切条折花后,送入连续蒸面机中蒸面。蒸面机一般设计为隧道式,且有一定的倾斜度,其斜度为隧道长度的 ,进口处低,出口处高。蒸面机的隧道内由多孔式蒸汽喷管向底槽喷入蒸汽。由于蒸汽具有向上升的性质,便沿着倾斜面从低向高在蒸面机中分布,这样就使得蒸面机低的一端蒸汽量较少,温度较低;而高的一端蒸汽量较多,温度较高。面条进入低端时,遇蒸汽产生冷凝,湿度增加,可以吸收蒸汽中较多的水分,有利于面条的α化;高端则温度高,湿度低,面条容易蒸熟,蒸汽的利用率较高。

,进口处低,出口处高。蒸面机的隧道内由多孔式蒸汽喷管向底槽喷入蒸汽。由于蒸汽具有向上升的性质,便沿着倾斜面从低向高在蒸面机中分布,这样就使得蒸面机低的一端蒸汽量较少,温度较低;而高的一端蒸汽量较多,温度较高。面条进入低端时,遇蒸汽产生冷凝,湿度增加,可以吸收蒸汽中较多的水分,有利于面条的α化;高端则温度高,湿度低,面条容易蒸熟,蒸汽的利用率较高。

在蒸汽压力为1.47×105~1.96×105Pa时,蒸面时间以60~90s为宜,若蒸不透还可适当延长蒸面时间。但要防止蒸面过度,过度蒸面会使面条韧性下降。

蒸面机一般都用不锈钢制作,其中的传送带用不锈钢编织成网眼,透气性好,有利于透过蒸汽,使面条容易蒸熟。

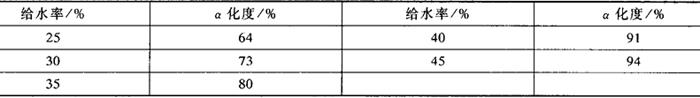

面条通过蒸煮,可使面条中的淀粉糊化(又称为α化),蛋白质产生热变性。这是制造面条的一个重要环节。由于小麦面粉的糊化温度为64~68℃,因此,蒸面的温度必须控制在70℃以上。淀粉的α化度根据给水率不同而异,给水率越高,α化度越好。根据实验结果,给水率与α化度的关系如表2-3-4所示。

表2-3-4 给水率与α化度的关系

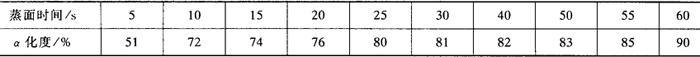

另一方面蒸面的时间也和α化度成正比。在蒸汽压力为(1.47~1.96)×105Pa,温度为96~98℃的条件下,蒸面时间与α化度的关系如表2-3-5所示。

表2-3-5 蒸面时间与α化度的关系

6.定量切断

通过连续蒸面机蒸熟的面条带,由定量切断装置按一定的长度切断,以长度来计重量。因此要求面块花纹的紧密和稀松程度保持稳定,若波纹变化,面块松紧不一,势必给定量工作带来困难。油炸方便面用回转式切断刀切断,再对折成大小相同的两层。

7.干燥

干燥是方便面生产的关键技术,干燥的目的是通过快速脱水,固定α化,防止回生,同时固定组织和形状,便于保存。干燥方法有油炸干燥和热风干燥两种,前者属高温短时干燥,产品膨胀,多微孔,复水性好;后者干燥温度较低,干燥时间较长,干燥后的面条没有膨化现象,无微孔,复水性较差,食用时需要较长的浸泡时间。

(1)油炸干燥 用棕榈油和猪油的混合油,混合比一般各占50%。油炸时,袋装方便面的油温一般为150℃左右,面条经过连续油炸的时间为70s左右;杯装面的油温为180℃左右。提高油温是为了增加面条的膨化程度,提高面条的复水性能。

油炸面的含油率为20%左右,水分为10%左右,酸值不超过1.8。所用的油要经常更新,防止因长期使用油品发生劣变并产生有毒物质。为了延长油的使用期,在操作过程中要避免油温过高,减少反复使用次数,不断加入新油,定期除去油品中的分解物和残渣,或间歇使用炸油。使用硅藻土作为过滤剂时,按1.5%的比例加入用过的油中,用压滤机压滤后,再循环输入油炸锅中,这样可使油的使用期延长50%。

油炸设备为连续式油炸机。该机由型模(面盒)传送链、模盖传送链、油槽燃烧管等部分组成,结构较复杂,自动化程度较高。型模传送链由一个直流电动机传动,运行过程中,由一个间歇运动装置自动定时地将分配器里的面送出,间歇运动来自离合器与制动器。型模内装入面条后,继续向油锅中运行,在接触油面之前,模盖传送链同步供给盒盖,将面盒盖好,如此即可保证在整个油炸中面盒内的面块不会因油的浮力而溢出面盒之外。面盒与盒盖上都均布小孔,便于油进出,使面条与油有良好的接触,能确保油炸效果均匀。待装有面块的面盒离开油面时,盒盖自动脱离面盒。

在油炸机中,面块进入端的油温为140℃,出口端为155℃,若油温过高,面条便会被炸焦。连续式油炸机采用自动控温装置,保证了油温符合工艺要求。油的加热采用直焰式重油喷烧器,也可使用煤气加热。为了便于清理油槽,配有专用装置可以把型模传送链提升起来。油炸机上装有排风装置,可排除油烟,保证车间卫生。

(2)热风干燥 定量切断后把面条放入干燥机链条的框子里,在连续式热风干燥机的隧道中自上而下通过五层往复循环进行干燥。热风干燥的时间随面块的大小厚薄不同而异,一般为35~45min。干燥温度一般为70~90℃,干燥后成品含水量为12.5%左右。生产中常用连续式热风干燥机,该机由干燥室、面块传送、蒸汽散热器及离心通风机等部分组成。传送装置有两种,一种是不锈钢网状传送带,另一部分是传送带上装有不锈钢板制作的专用面框。前者在多层往复运行中,面块从上层落入下层时容易产生碎面,但结构比较简单;后者由于装在面框中随输送带前进,当传送链条转弯折入下一层时,这种面框的重心始终在下部,不会把面框中的面块倾倒出来,因此可保持面块完整,不易产生碎面,但结构比较复杂。

带面框的干燥机用4~6台鼓风机和以蒸汽为热源的翅片散热器分段循环干燥,气流与物料移动方向成垂直交流,所以干燥比较均匀。五层传送链正反向都可利用,相当于网状传送带10层,故热效率大大提高,能耗少。干燥机内空气温度为70~80℃,湿空气从干燥机两端自然排出,新鲜空气由风机不断补充,可保持烘干机内较低的相对湿度,以利于干燥。烘干机传送链的线速度一般为3m/min。

8.冷却与成品包装

冷却的目的是为了便于包装和贮藏,防止产品变质。经干燥的方便面,产品温度高,不宜立即进行包装,需先进行冷却并经过检查后,再包装,一般使产品通过冷却机降温,冷却机由不锈钢网眼传送带、风罩、风机等部分组成。在常温下进行强制冷却3min,要求冷却后的产品温度比室温高10℃或接近室温。

冷却后由自动检测器进行金属检查和重量检查,当检测到不符合要求的产品时,检测器发出信号,这时压缩空气的喷嘴自动打开,把不合规格的产品从输送带上喷出。

检测合格的产品通过自动添加粉末汤料袋和液体汤料袋的设备,再进入自动包装机把面和汤料包在一起。目前国内方便面厂一般都采用人工添加小包汤料。

自动包装机的生产能力为每分钟60~180包。包装材料分袋装和杯装两类,袋装一般用玻璃纸和聚乙烯复合塑料薄膜,也可使用聚丙烯和聚酯复合塑料薄膜,若用聚乙烯和铝箔的复合薄膜,则可延长方便面的保存期,但成本较高。杯装方便面一般采用聚丙烯塑料为包装材料。包装材料上都印有商标和使用说明。