硬质合金的性能

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第68页(4237字)

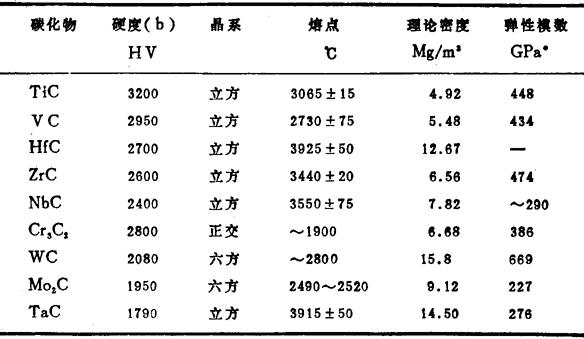

硬质合金生产中所使用的难熔的金属碳化物之基本的机械性能和物理性能如表20所示。由表可知硬质合金在高温下具有很高的耐磨性、弹性模数和密度。然而,每种硬质合金的特殊性能不仅取决于碳化物的成分,而且还和颗粒大小及粘结剂种类和数量有关。

表20 难熔金属碳化物的性能(a)

注:(a)除(b)外,其余数据取自参考文献2。

(b)取自参考文献3。

·1GPa=103MPa-译注。

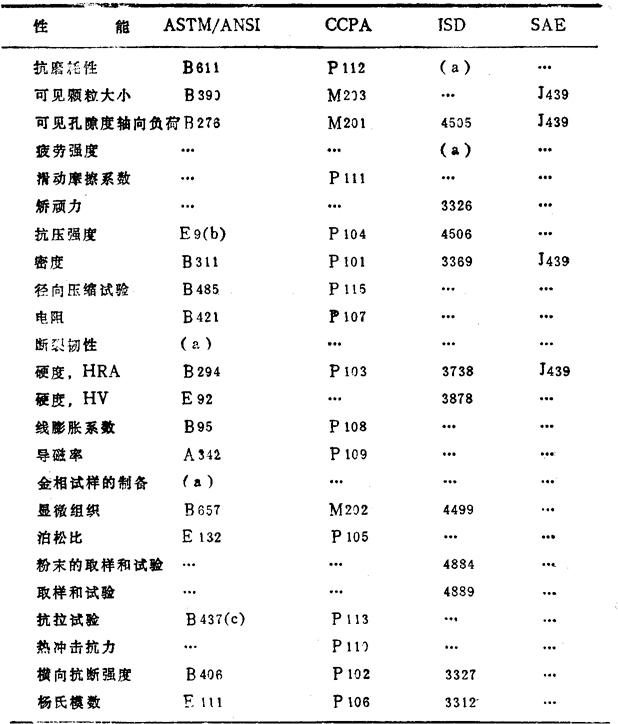

表21列出了确定硬质合金及其他超硬材料的基本性能所采用的试验方法。虽然经验是评定这些材料用途的主要根据,但在经验有限或不充足,或在没有先例的情况下,表21中的某些试验有助于使选择的范围更窄些。

表21 决定硬质合金性能的试验方法

注:(a)正在准备之中。

(b)由ISO4506导出的方法正在准备之中。

(c)正考虑撤消。

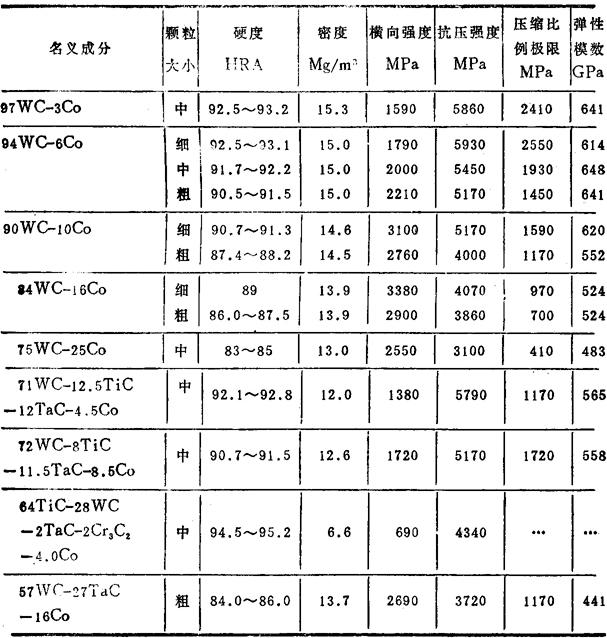

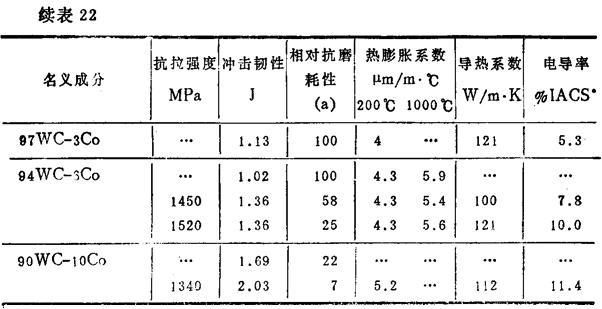

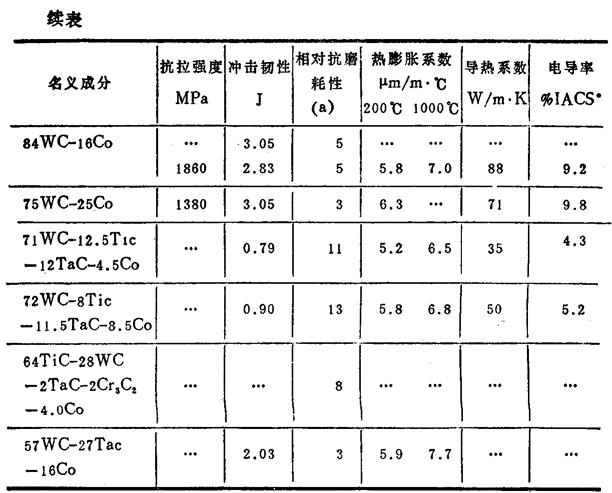

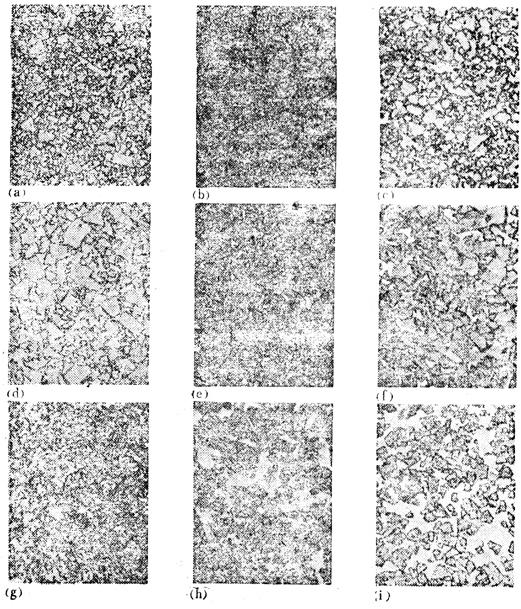

九种碳化钨和四种复合碳化物的钴结硬质合金的成分和性能如表22所示。由于性能同时受成分和组织的影响,故必须同时说明这两方面的特点,才能确定具体的牌号。表22中十三种牌号的典型显微组织如图13所示。

表22 钴结硬质合金的主要性能

注:(a)以抗磨耗性最高的材料为100。·相对标准退火铜线电导率的百分比。

图13 硬质合金的显微组织

所有试样均用村上浸蚀剂腐蚀,1500X。

(a)97WC-3Co,中等粒度。(b)94WC-6Co,细粒度。(C)94WC-6Co,中粒度。(d)94WC-6Co。粗粒度。(e)90WC-10Co,细粒度。(f)90WC-10Co,粗粒度。(g)84WC-16Co,细粒度,(h)84WC-16Co,粗粒度。(i)75WC-25Co,中粒度。(k)71WC-12.5TiC-12TaC-4.5Co,中粒度。(m)72WC-8TiC-11.5TaC-8.5Co,中粒度。(n)64Ti-28WC-2TaC-2Cr2C3-4Co,中粒度。(P)57WC-27TaC-16Co,粗粒度。相应的性能见表22。

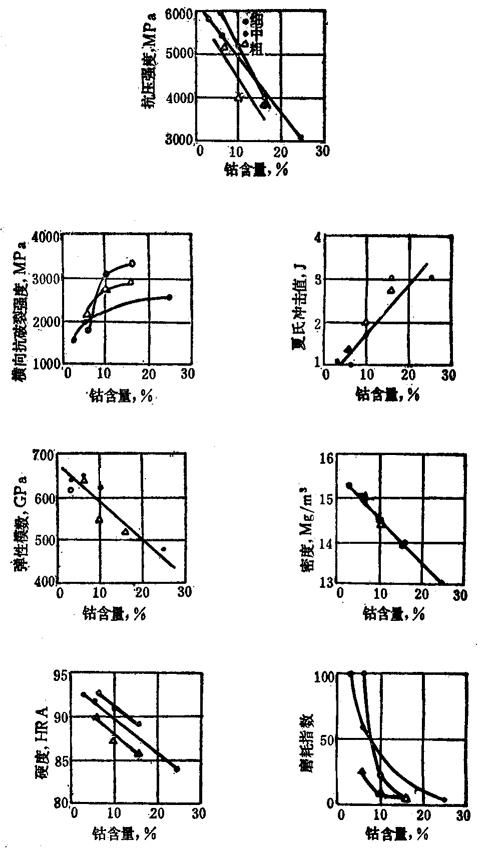

碳化钨硬质合金的某些性能与钴含量的关系如图14所示。这些图不仅表明成分,而且也包括组织的影响。

显微组织 改变硬质合金的组织可以改善具体应用条件下工具的使用性能。图13中金相组织从(a)到(i)表明九种碳化钨硬质合金的显微组织,其性能列在表22中。这些显微组织和性能与表19中前九种合金所列出的用途相对应。

对于碳化钨硬质合金,在晶粒尺寸(WC颗粒尺寸)相近的情况下,提高钴含量可增加横向抗破裂强度及韧性,但降低硬度和抗压强度、弹性模数以及抗磨耗性。例如对含钴3%、6%和25%三种中等颗粒硬质合金(图13中a、b及i)作一比较时,就会发现3%Co合金有着最高的硬度和抗磨耗性,这使它适于制造拔丝模及加工铸铁和其它磨蚀性或粘性的材料之切削刀具。6%Co合金各方面性能都较好,是一种通用性好的硬质合金。25%Co合金具有高的韧性,适于承受重冲击的场合,由于硬度和抗磨耗性低,它们不用于切削刀具。类似的性能及用途可在含钴6%、10%及16%的细颗粒硬质合金(图13中b、e和g)以及含钴6%、%及16%的粗颗粒合金(图13c、f和h)之间导出。

另一套对照关系可在含6%Co的合金中看出。所有细、中和粗颗粒都用于切削工具,但适于不同的切削条件和被加工材料。细颗粒硬质合金〔图13(b)〕适于可锻铸铁,灰口铸铁和白口铸铁及奥氏体不锈钢,高温合金和非金属材料的精加工中、粗加工;中等颗粒〔图13(c)〕,适用于锻制工件材料的轻~重载荷的切削加工;粗晶粒适于这样材料的重载~极重载粗加工。中等颗粒因有良好的强度和韧性间的配合,故广泛用于一般用途的切削加工。粗晶粒因有最低的硬度和抗磨耗性,并有上述三类中最好韧性,故适用于须要有适当硬度和高韧性综合的场合。在含10%及16%Co的合金中,存在着类似的对应关系。通常,减小颗粒尺寸可改善抗磨耗性并使切削刃易于保存下来;增大颗粒尺寸则可改善韧性,并使硬质合金更适用于模具。

对于复合级硬质合金(表19和22中所列的后四个品种),不太容易导出像碳化钨系那样的类似关系。碳化物类型及粘结剂的含量影响到性能,并从而影响到具体使用条件下的适用性。在显微组织中〔图13从(k)~(p)〕,WC的颗粒是角状的,而TiC及TaC则要圆一些。

头两个复合碳化物硬质合金〔显微结构(k)及(m)〕的WC含量大体相等,但后者含有两倍以上的粘结剂。低钴级用于较轻负荷的切削。

高TiC的复合级碳化物硬质合金〔显微结构(n)〕横向抗破断强度较低,但抗磨耗及抗形成月牙洼的能力强,较广泛地用于高速度轻负荷的精加工。

钴和TaC量最高的复合级硬质合金〔显微结构(p)〕,被认为最好用于热作工具,也适用于做金属切削刀具和金属的成型工具。

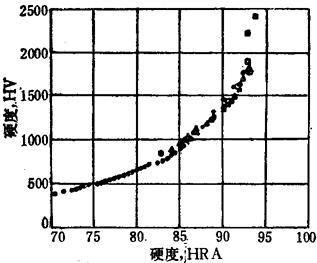

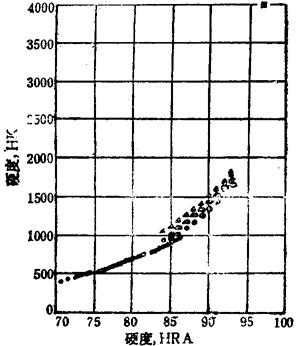

硬度 根据美国硬质合金生产者和使用者的实践,表22和图14中列入了洛氏A级硬度。图15和16中给出这些材料的HRA跟HV(金钢石角锥硬度)和努氏(Knoop)硬度值的相互关系。对非常硬的材料,如硬质合金,用不同方法测得的硬度值之间不存在一种简单的变换关系。很明显HRA表盘上每一刻度值的差异可能是很大的,因为不存在线性关系,特别是表盘HRA值很高一端更是如此。例如,当HRA从92到93时,相当于从HV1700到HV2000,维氏硬度的增值为300,而在另一种情况下,当HRA75到76时,则相当于从HV500增至HV520,维氏硬度的增值仅为20。

图15 高硬材料的金钢石角锥硬度和洛氏A级硬度间的相互关系

图16 高硬材料的洛氏A级硬度和努氏硬度值之间的关系

在测定超硬工具材料的硬度时,特别在载荷高的情况下,金刚石压头很容易损坏。因为硬质合金的塑性低,压头下部容易剥落生成碎片,引起压头的碎裂和破断。经常地用钢质块校正,并定期目测检查压头触点,对保证试验时得到无破损的压头是必要的。

图17表明了洛氏A级硬度值随温度升高的变化。细颗粒的94WC-6Co从室温到800℃左右硬度下降7个HRA单位——从HRA93降到HRA86。热硬度低,通常意味着高温下抗变形的能力差。但是,即使是热硬度值相近的硬质合金,在高温下的变形抗力也有很大的差别。

图17 硬质合金的热硬度

抗磨耗性 硬质合金及其他工具材料的生产厂大都用下述试验来测量抗磨耗性:试样与轮子相接触,后者以一定的速度转动,其下部浸入悬浮着尖锐氧化铝颗粒的水浆中。通常用磨耗速度即体积损失的倒数表示,按若干相对等级记录。有两种标准的抗磨耗性试验法:ASTM B611及CCPA P112。但并不是所有生产厂都接受了ASTM磨耗试验法,所以各厂的抗磨耗性值的差别是很大的。由于这种差别,几乎不可能在不同的生产厂提供的试验结果之间进行有效的比较。另外,不能把抗磨耗性(Abrasion Resistance)和超硬工具材料刀具切削钢和其他材料的耐磨性(Wear Resistance)等同起来——一定标准试验法得出的抗磨耗性与切削加工时(刀具的)耐磨性并不简单地符合一致。

相对抗磨耗性如表22及图14所示。这些数值以抗磨耗性最高的材料作为100%。相对抗磨耗性随含钴量或晶粒尺寸之升高而下降。而在含钴量相同时,复合碳化物硬质合金的抗磨耗性低于普通的碳化钨系。

图14 碳化钨硬质合金的性能随含钻量和晶粒大小的变化随钴含量和颗粒大小的变化

抗腐蚀性 硬质合金的抗腐蚀性是较好的,它们可以成功地用于要求抗磨损,同时又要求有一定腐蚀性的环境。对水,油及其他切削液,以及碱性物的抗蚀能力都是良好的,但多数硬质合金的钴基体易于被酸腐蚀。当钴被腐蚀后,由于碳化物颗粒失去支撑,就会瓦解而使磨损加速发展。钴粘结剂的被腐蚀还可能造成强度的剧烈下降。作为刀具材料,硬质合金在加热到500~600℃时才开始氧化。然而,用重量变化或尺寸变形来衡量抗氧化能力时,含大量碳化钛的品种在1000℃的抗氧化能力大大低于普通碳化钨系品种。

韧性 硬质合金是脆性的材料:在拉伸试验时,通常只有小于0.2%的延伸率。

硬质合金的夏氏冲击值非常低,而且所得结果可能是不真实的(文献5)。高硬材料在冲击试验时,所吸收的功主要是试样弹性弯曲功及试验机吸收的功,衡量韧性大小的功,即塑性功及断裂时形成新表面消耗的能量,只占测得的总功之极小一部分。